2021年工业CT与失效分析

2011年美国一架波音737客机5min内急降7600m,导致此次事故的原因是飞机中段过道上方机身有一个1.8m长的破洞,若非飞机成功迫降,则很可能出现大的安全事故。历史上,一些金属大桥的断裂、车祸、飞机失事等,都是因金属材料断裂失效而引发的重大事故。因此,对材料的断裂失效问题一直是各界研究的重点内容。断裂力学已在航空、航天、交通运输、化工、机械、材料、能源等工程领域得到广泛应用。

现有的材料测试和评估技术,即通过观察或切取制样进行必要纳米/微米尺度的扫描图像和宏观材料的测试,推测裂纹的产生原因与演变规律。存在的问题是,纳米/微米尺度下的观察太细、太局限而不能提供一个完整的图片来描述材料的性能,比如材料在工程条件下的失稳等,而宏观测试却不能提供材料的缺陷分布、破坏机理等根本性信息,这些信息可以用来识别薄弱环节以利于材料的重新设计或改善。此外,现有的微观材料测试系统主要依赖于电子显微镜和光学显微镜。虽然电子显微镜已经实现纳米级分辨率,可也只能观察到剖开破坏之后的试样表面的微观组织形貌。剖切试样不仅需要极高的体力劳动和昂贵的花费,同时也破坏了一些微观/中尺度的空位和裂纹。光学显微镜的缺点与上述相同,而且分辨率相对较低,也限制了领域的深度。采用计算机模拟技术研究材料的损伤断裂,多采用经验性唯象模型,通过损伤变量等参数的引入进而描述材料的状态,导入计算机软件模拟材料在不同加载环境下的损伤直至断裂的全过程。但是由于模型引入的多元性、抽象性和不可靠性,使模拟结果不具备客观真实性和准确性。

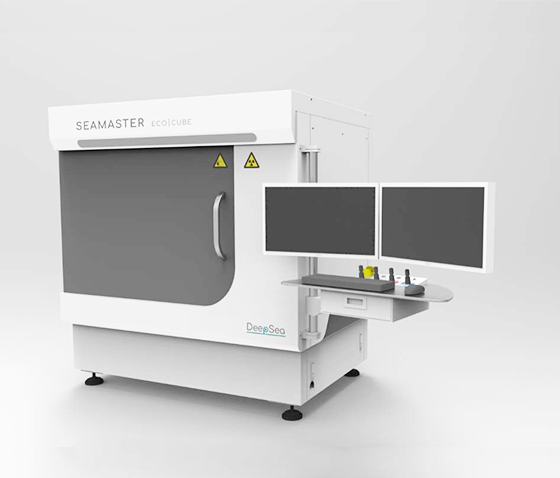

工业CT(Computed Tomography)识别技术是目前最先进的无损检测手段。近年来,随着工业CT技术的发展,工业CT扫描的能量越来越大,峰值射线能量从几百keV发展到几十MeV;分辨率越来越高,空间分辨率已实现20~50Lp/mm,像素尺寸达微米数量级,工业CT图像密度分辨率可达0.1%,甚至更高;扫描速率越来越快,在高能条件下,闪烁探测器探测效率可达16~20bit的动态范围,读出速率在微秒量级。目前,工业CT识别技术已经不仅局限于无损探伤,而是广泛地应用于岩土工程、混凝土、沥青混合料、金属材料以及反求工程等领域。

目前,工业CT在材料失效领域的应用,多集中于裂纹的萌生扩展,通过图像处理技术,分析提取扫描图像中的有效信息也成为研究的热点。在短裂纹研究方面,徐夏刚等。基于工业CT系统,利用结构实体几何模型,提出了一种短裂纹有效模拟方法。

采用计算机断层扫描(Computed Tomography,CT)技术对试验件进行扫描,并对其断层图像进行对比度增强、离群滤噪等图像处理,获得较为准确、清晰的裂纹图像,且与裂纹实际情况吻合良好。采用三维x射线计算机断层扫描(CT)对AM60镁合金的损伤进行研究,发现工业CT可以对孔进行精确地测量和3D建模。采用X—CT研究了焊接结构破坏过程中的宏细观损伤演化特征及其表征方法,以含细观裂纹的焊接构件为对象,提出了一种多尺度损伤的表征方法,以同时描述结构宏观损伤特性与内部细观裂纹扩展特性。结果表明,新的多尺度损伤表征方法能够很好地描述细观裂纹到宏观损伤的多尺度演化过程。采用微焦点CT对LY12铝合金疲劳试样进行了扫描与重建,获得了密度场图像库,并提取了试样内部的三维裂纹形态。统计结果表明,裂纹区域和邻近区域的密度要低于正常区域的密度,材料内部的疲劳损伤呈现不均匀性。完善工业CT技术:工业CT技术的快速发展是其在材料失效分析领域实现突破性进展的必要条件。更高分辨率、更小的尺寸精度、更精准的重建算法及更有效的图像处理技术,方可实现观测到材料内部更细观尺度的损伤缺陷。

材料原位加载内部动态分析:基于工业CT系统平台,辅助相关加载设备,实现材料原位动态无损的观察,对于研究材料的损伤断裂非常有必要。工业CT系统与计算机模拟相结合:相比于传统基于物理试验或是模型构建材料初始状态,模拟各种加载条件下的材料损伤变形断裂情况,实现基于工业CT系统的有限元模拟分析,对于材料在工程实践中的应用提供更加准确的指导有重大的现实意义。